방음 - 방수 - 경량화 ‘세토끼’ 잡은 新자재 “물량 없어서 못판다”

- KCC 석고보드

‘소리차단’ 석고·종이 복합재

1000도 열에도 2시간 거뜬

초기 화재때 연소지연 기능

무게 가벼워 운반·시공 쉬워

공기 단축돼 비용절감 효과

시장규모 전년비 15% 급등

KCC, 생산라인 3호기 추가

최근 건축시장에서 가장 핫(hot)한 자재는 석고보드다. 주문하면 두세 달 기다려야 할 정도로 몸값이 치솟았다. 자재업체들은 없어서 못 파는 실정이고, 건설업체들은 웃돈을 줄 테니 물량을 빨리 달라고 읍소할 정도다. 건설업계에 대란을 몰고 온 석고보드는 건축 마감재다. 말 그대로 얇은 종이 사이에 석고를 집어넣어 판 모양으로 굳힌 자재다. 건물 내부 벽체나 천장 등에 마감재로 주로 쓰인다.

석고보드가 귀한 대접을 받는 이유는 크게 세 가지다. 다른 건자재와 비교하면 △방음성 △방화성 △시공성 및 경량성이 탁월하기 때문이다. 특히 석고보드는 최근 호텔과 대형 병원에서 각광 받고 있는데 주된 이유는 방음 기능 때문이다.

석고보드는 석고와 종이의 복합 재질이다. 다른 자재에 비해 방음 성능이 뛰어나 층간소음 논란에서 자유로운 편이다. 사생활을 보장해야 하는 공간인 호텔과 병원에서는 건자재의 방음성을 가장 중요한 요소로 꼽는다.

방화 성능도 강점이다. 석고보드는 1000도가량 화재에서도 최장 2시간가량 버틸 수 있다. 석고는 약 20%의 결정수를 품고 있어 초기 방화와 연소를 지연하는 역할을 한다. 방화 석고보드는 내화 재료와 무기질 섬유로 보강돼 있어 방화구조물로서도 유용하다. 30분, 1시간, 1시간 30분, 2시간 단위로 방화 성능이 구분돼 있다.

또 석고보드는 무게가 가볍고 시공도 간편하다. 석고보드는 경량화 공법으로 제작돼 종잇장처럼 가벼운 편이다. 이 때문에 건설 현장에서 운반하거나 다루기 쉽다. 무게가 가벼운 만큼 건물 높이도 더 올릴 수 있다. 콘크리트 내벽을 사용할 때보다 건물 무게를 크게 줄여주기 때문이다.

칼로 쉽게 자를 수 있는 만큼 벽체나 천장에 시공하기도 쉽다. 시공 후에는 페인트와 벽지 등 다양한 마감재를 사용하는 것도 가능하다.

지난 3∼4년 새 석고보드 시장을 키운 일등공신은 최근 급격하게 늘어난 비즈니스호텔과 신축 병원 등이다. 콘크리트를 사용하는 습식 공법을 주로 쓰는 주택과 달리 호텔과 병원 등 상업용 건물에서는 석고보드를 이용한 건식 공법을 선호한다.

건식 공법은 건축 현장에서 물을 쓰는 콘크리트를 대체하는 방식이다. 작업이 간단하고 공사 기간을 단축할 수 있어 공사비를 아낄 수 있는 장점이 있다. 콘크리트를 양생하고 건조하는 데 최대 28일가량 걸리는 습식 공법에 비해 경제적이다.

또 석고보드를 이용하면 가변형 벽체를 만들 수 있어 내부 공간도 쉽게 바꿀 수 있다. 실내 공간을 용도에 따라 개조해야 하는 호텔과 병원 등 상업용 건물에서 석고보드가 인기를 끄는 이유다. 석고보드는 콘크리트 내벽보다 두께가 얇아 내부 공간도 넓게 확보해준다. 벽 두께가 얇을수록 객실과 입원실을 많이 만들 수 있어 숙박업체와 병원들이 선호할 수밖에 없다. 최근 건설 중인 은평성모병원, 이화여대 마곡병원, 동백 세브란스 병원, 세종 충남대병원 등이 석고보드를 이용한 건식 공법을 적용했다.

정부에서 100년 이상 거주할 수 있는 장수명 주택을 권고하는 것도 석고보드 시장을 키웠다. 아파트 등 공동 주택의 장수명화를 위해 실내 구조를 쉽게 바꿀 수 있는 가변성이 요구되면서 건식 공법이 선호되기 때문이다.

현재 국내 석고보드 시장은 총 5000억 원 규모다. 지난해만 전년 대비 15%가량 커지면서 성장세도 가파르다. 석고보드 품귀 현상도 한동안 이어질 조짐이다. 급증하는 수요에 대응하기 위해 건자재 업체들은 증설작업을 하며 생산량을 늘리기 위해 애쓰고 있다.

국내 최대 석고보드 제조업체 KCC는 최근 충남 서산시 대죽공장에 최신 석고보드 생산라인 3호기를 증설했다. 기존 여천공장 생산설비와 대죽공장 1·2호기에 이어 3호기를 추가하면서 KCC의 석고보드 생산능력은 연간 2억6400만㎡로 확대됐다. 이는 축구장 3만2000개를 합한 면적에 해당한다. 석고보드 설비로는 국내 최대 규모이기도 하다.

3호기는 오는 7월부터 본격적인 상업생산에 들어간다. 650m에 달하는 3호기 라인은 40분 만에 완제품을 만들어낸다. 석고보드 공정은 불순물을 걸러낸 석고 재료를 섞어 성형한 후 건조와 절단 과정 등을 거친다. 이번 투자는 불확실한 경제 상황 속에서도 적극적인 투자로 건축 수요에 긴밀하게 대응하고 시장 리더로서 안정적으로 좋은 품질의 제품을 적기에 공급하겠다는 전략의 일환이기도 하다.

KCC 관계자는 “이번 증설로 종전보다 석고보드 생산능력이 40%가량 늘어났다”며 “최근 건축 경기에 따라 급증하고 있는 석고보드 수요를 선점해 업계 1위 자리를 공고히 할 것”이라고 말했다.

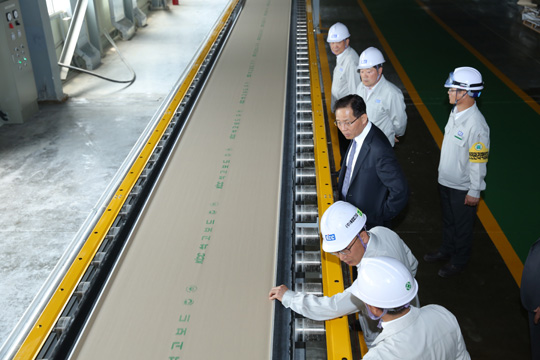

정몽익(가운데) KCC 사장이 지난 20일 충남 서산시 대죽공장에서 증설된 석고보드 3호기 생산 라인을 점검하고 있다. KCC 제공

정몽익(가운데) KCC 사장이 지난 20일 충남 서산시 대죽공장에서 증설된 석고보드 3호기 생산 라인을 점검하고 있다. KCC 제공  충남 서산 KCC 대죽공장 3호기에서 막 생산된 석고보드를 작업자들이 살펴보고 있다. KCC 제공

충남 서산 KCC 대죽공장 3호기에서 막 생산된 석고보드를 작업자들이 살펴보고 있다. KCC 제공  지난 20일 충남 서산시 대죽공장에서 KCC 임직원들이 증설된 석고보드 3호기 생산 라인에 대한 안전기원제를 올리고 있다. KCC 제공

지난 20일 충남 서산시 대죽공장에서 KCC 임직원들이 증설된 석고보드 3호기 생산 라인에 대한 안전기원제를 올리고 있다. KCC 제공

'지장물 보상 > 지장물 (건축물)' 카테고리의 다른 글

| 구분소유권 건물은 토지, 건물 일체로 평가하여야 한다 (0) | 2018.12.31 |

|---|---|

| 건축법상 지하층의 역사 (0) | 2018.12.01 |

| 물건의 수용에 대한 보상액을 정함에 있어서 이전가능성 유무를 먼저 판단하여야 한다 (대법원 1994.4.26 선고 93누13360판결) (0) | 2018.01.05 |

| 유리온실의 재조달원가 와 경제적 내용연수 (0) | 2017.08.26 |

| 서울고등법원 2015. 6. 12. 선고 2013누9214 판결 (토지보상법 제75조의2 제1항에 근거하여 대체시설 설치비 등 보상을 청구할 수 있는지) (0) | 2017.08.11 |